点群データを活用した配筋検査システム

配筋検査の準備を省略化し、遠隔地からの確認も可能

概要

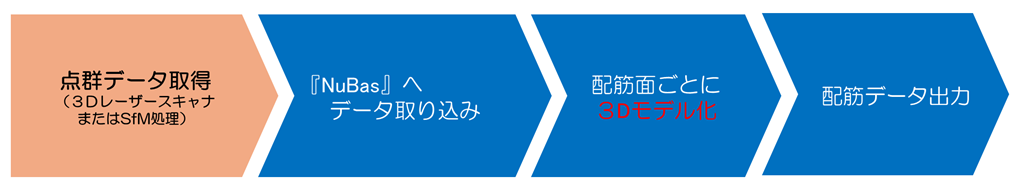

コンクリート構造物施工において配筋検査は必須です。検査には数名の社員が対応しなければならず、負担も大きく改善が必要な課題の一つになっていました。そこで今回、3Dレーザースキャナによって得られる点群データを活用した配筋検査システムを開発しました。検査業務の効率化と省力化を実現が図られます。

本システムは、点群処理ソフト『NuBas』*1)の基本性能である点群から配管モデル生成の機能を基に、各鉄筋径に合わせた配筋状況を鉄筋モデルとして生成する機能を採用しました。3Dレーザースキャナまたは動画からSfM*2)処理によって取得した配筋の点群データを『NuBas』へ取込み、計測したい配筋面を指定することにより、鉄筋モデルを生成。『鉄筋径』、『本数』、『鉄筋間隔(最大、最小、平均)』、の配筋出来形を得ることが可能となります。また、設計のコンクリート面を仮想面として指定することにより『鉄筋かぶり』の出来形も得ることが可能となります

配筋状況を可能な限り確認出来るように、3Dレーザースキャナでは複数回スキャンを実施します。スキャナを据える間隔は5m以内、点群密度の設定は10m先で3mm間隔を基本としています。SfM処理による手法の場合、鉄筋径を把握する為に鉄筋を両側から挟むように動画を撮影することを基本としています。

② NuBasへデータ取り込み

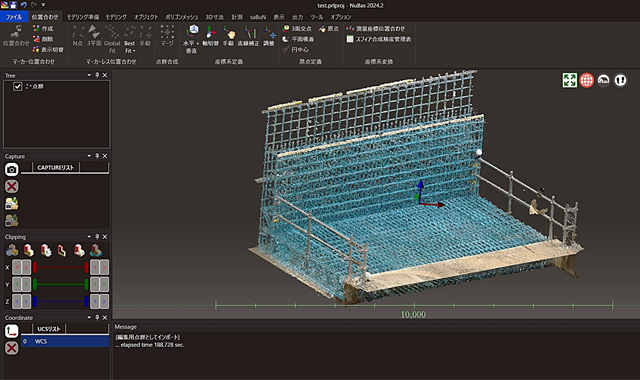

3DレーザースキャナまたはSfM処理によって取得した点群を、ソフトウェア NuBasに取り込みます。場合により点群の合成や不要な点群の処理を実施します。

図1)NuBasの基本操作画面

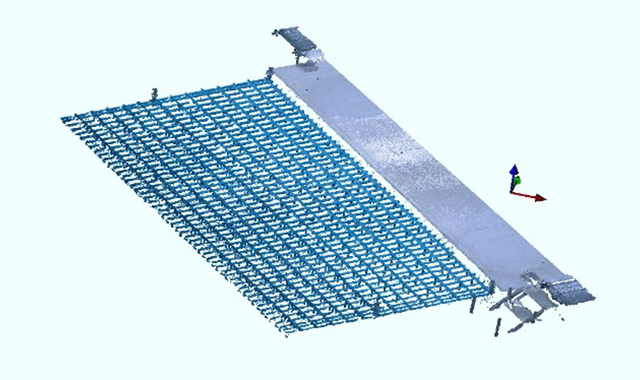

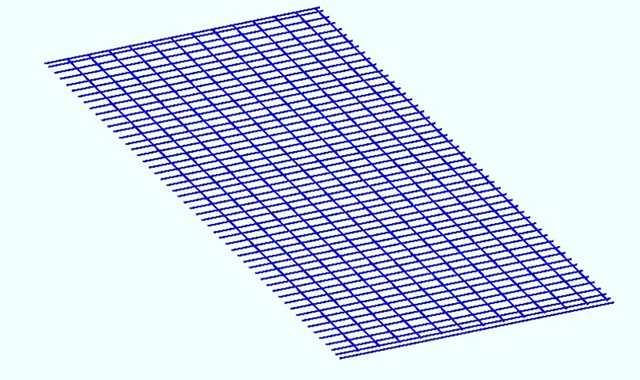

図1)NuBasの基本操作画面鉄筋の主鉄筋及び配力筋が計測しやすいように計測を行う配筋面のみを抽出します。事例ではボックスカルバートの配筋状況から、上側鉄筋を抽出しています(図2)。抽出した点群から鉄筋モデル化を実行。各鉄筋径に合わせモデルが生成されます(図3)。

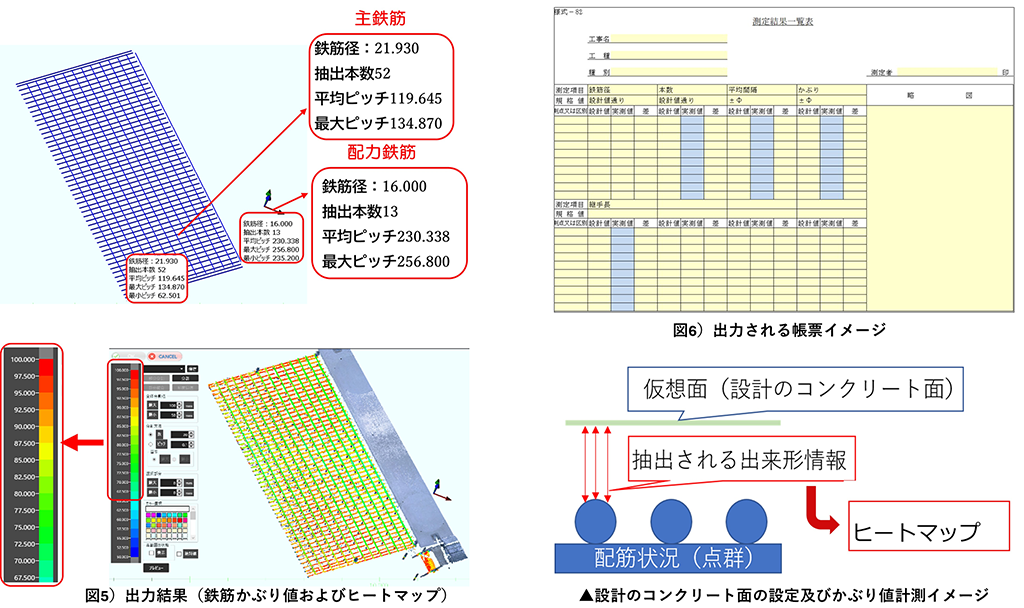

鉄筋モデルから計算結果として、径、本数、鉄筋間隔、を出力(図4)するほか、設計の出来形面に対する鉄筋かぶりをヒートマップとして出力(図5)を行います。また計測結果はExcel形式での出力(図6)が可能となっています。

特長

- 本システムを使用した場合、1名での計測作業が可能となり、作業時間が短縮されます。また成果作成についてもデータ編集者と分業する事で、計測者の負担軽減も可能です。

- これまでの写真による出来形の計測では、その性質上撮影した箇所の状況しか残すことか出来ませんが、3DレーザースキャナやSfM処理によって得られる点群では、広範囲の状況を取得することができるため、鉄筋組立作業とデータ取得のタイミングを工夫することで全ての配筋状態の保存が可能となります。

- 計測データをデータベース化することでトレーサビリティが確保でき、将来的に補修が生じた際や維持管理にも有効に活用できます。